PCB线路板打样(即制作少量样板用于功能验证或设计测试)是电子研发过程中的关键环节,尤其在新产品设计初期,通过小批量试产(通常1-10片,最多几十片)快速验证电路设计的可行性,避免直接量产导致的成本浪费。以下是关于PCB打样的几个实用小常识,帮助工程师和开发者更高效地完成打样需求:

1. 设计文件要规范

格式要求:提供标准格式的PCB工程文件(如Gerber RS-274X、ODB++),或主流EDA软件的原生文件(Altium Designer的.PCB/.PRJ、KiCad的.PRO/.GTL等)。避免仅给PDF或图片文件(工厂无法直接生产)。

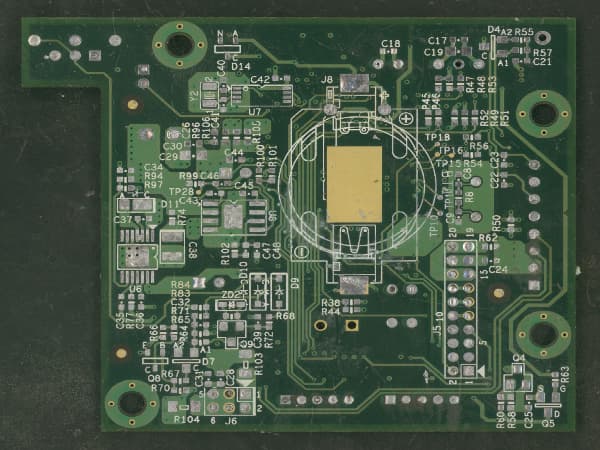

层数与结构清晰:明确标注PCB的层数(如2层/4层)、板厚(如1.6mm)、铜厚(如1oz/35μm)、过孔类型(通孔/盲埋孔),以及特殊工艺需求(如阻抗控制、沉金/OSP表面处理)。

丝印与标识:确保元件丝印(如芯片型号、极性标记)清晰,避免因丝印模糊导致打样后无法区分元件方向(尤其是二极管、电解电容的正负极)。

2. BOM清单与元器件匹配

若打样后需焊接元器件测试功能,需提供完整的BOM清单(包含元件型号、参数、封装及采购渠道建议),并备注关键元器件的兼容性要求(如“可用国产替代XX型号”)。

注意特殊元器件的封装尺寸(如0201小电容、BGA密脚芯片),需确认打样厂是否支持贴装(部分小厂可能无法处理超小元件)。

3. 工艺要求提前沟通

表面处理:常见选项包括喷锡(HASL,成本低但易氧化)、沉金(ENIG,适合高频信号与焊接可靠性)、OSP(有机保焊膜,环保但保质期短),根据实际需求选择。

阻抗控制:若设计中包含高速信号(如USB 3.0、HDMI),需明确阻抗值(如50Ω单端线、100Ω差分线)及公差(±10%),并提供层叠结构参数(介质厚度、铜厚)。

特殊工艺:如需要盲埋孔、埋阻/埋容、厚铜(≥3oz)、柔性FPC等,需提前与工厂确认是否支持,并了解额外成本。

常规打样数量:一般为 5-20片(足够功能测试与小范围验证),部分工厂提供“1片起打”服务(但单价较高,适合紧急需求)。

交期范围:

普通双面板/4层板(无特殊工艺):24-72小时(部分工厂提供加急服务,如嘉立创的“24小时极速打样”)。

多层板(6层及以上)或含阻抗控制:3-7天(取决于工艺复杂度)。

特殊工艺(如沉金、厚铜、FPC):5-10天(需额外制程时间)。

小贴士:若设计尚未完全定型,建议先打 3-5片低成本样板(如单面板或普通双面板),验证基础功能后再优化设计并打正式样;避免一次性打多片高价多层板后发现设计错误。