初步准备与元器件记录

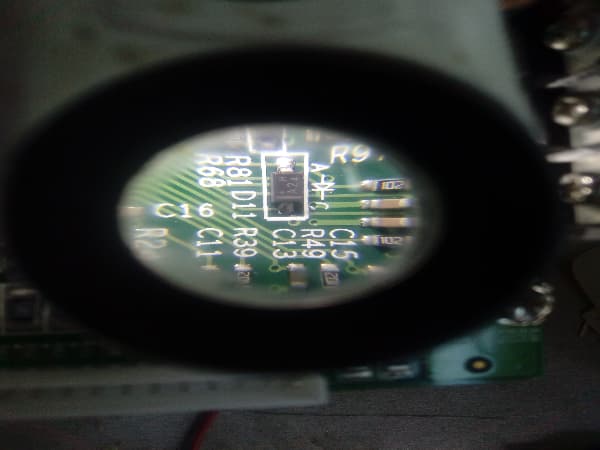

抄板工作的第一步至关重要,需要精确记录原板所有信息。拿到PCB后,立即用纸张详细记录每个元器件的型号、参数和位置坐标。特别要注意二极管、三极管的极性方向,以及IC芯片的缺口标识方向。在实际操作中,欣荣研芯科技建议同时使用数码相机拍摄元器件位置的高清照片,尤其是现代高密度PCB板上那些肉眼难以辨识的超小型元件。

记录过程中常见误区包括忽视贴片电阻电容的数值标识、混淆MOS管的引脚顺序等。这些细小错误会导致后续电路功能异常。经验丰富的欣荣研芯工程师会采用"三位一体"记录法:手写记录+数码拍照+元件分布草图,确保万无一失。

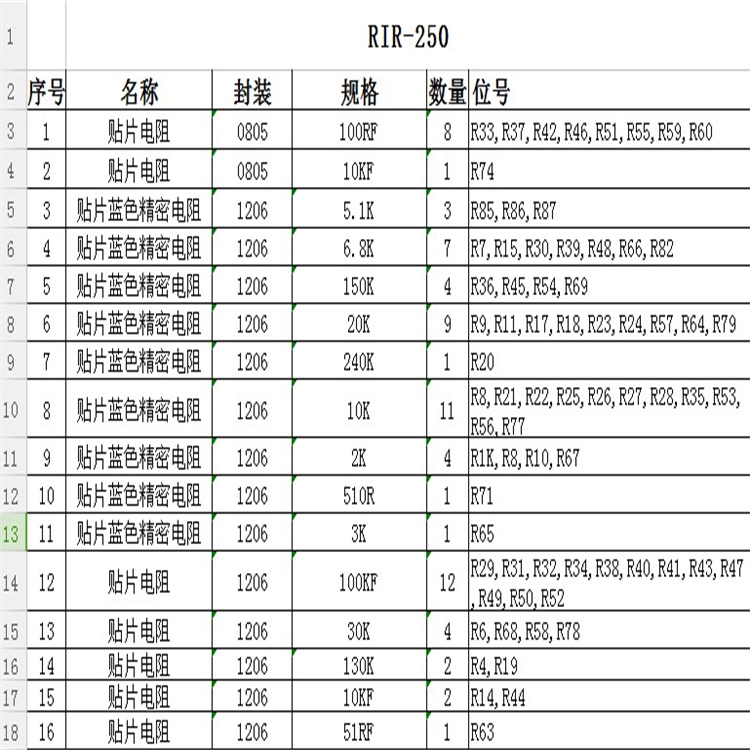

拆解工艺与物料清单制作

开始拆解前,准备好专业的拆焊工具:恒温烙铁、热风枪、吸锡器和防静电镊子。按先高后低、先大后小的顺序拆除元器件,避免相互干扰。特别注意BGA封装的芯片需要严格控制加热温度和时间,防止焊盘脱落。

清除焊盘孔内残余焊锡是保证后续扫描质量的关键步骤。使用吸锡线配合适量助焊剂,确保每个通孔完全畅通。完成拆解后,立即用无水酒精彻底清洗板面,去除松香残留和灰尘。此时将拆下的元器件分类整理,制作精确的物料清单(BOM),标注每个元件的位置编号和规格参数,为后续采购和装配提供可靠依据。

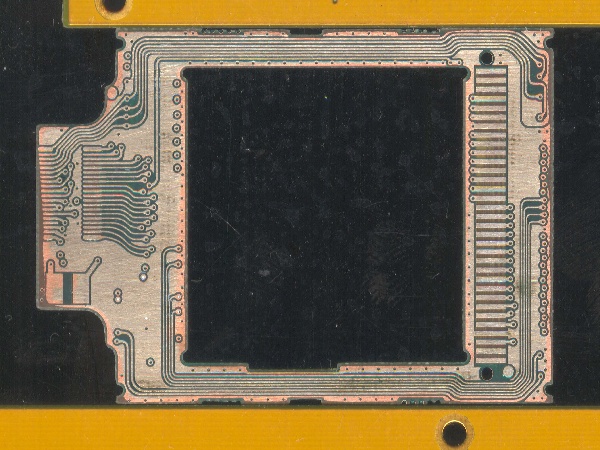

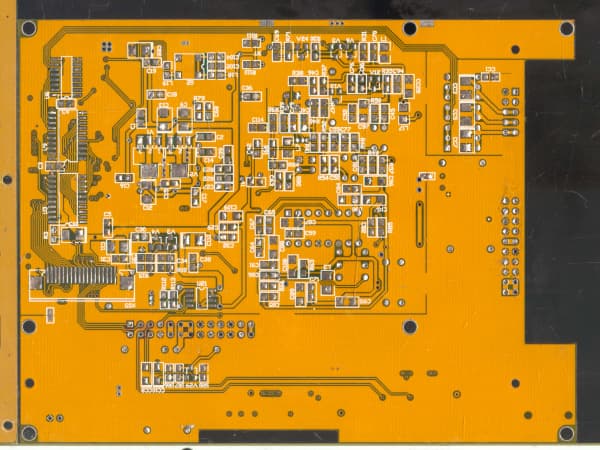

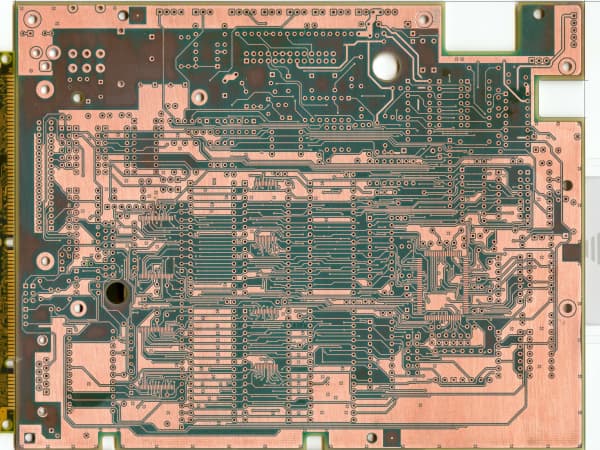

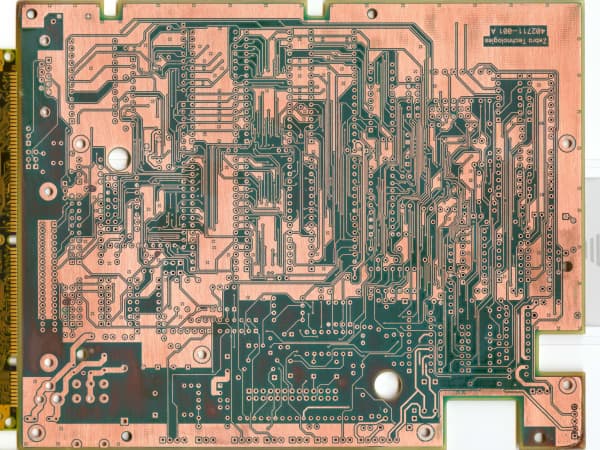

PCB扫描技巧与图像处理

清洗后的PCB板需要进行专业级扫描。将板子平整放入高分辨率扫描仪,建议采用600dpi以上分辨率进行彩色扫描。为保证图像质量,需先扫描整个板面,再分别对顶层和底层进行局部精细扫描。实际操作中发现,轻微打磨铜膜表面可以显著提高图像对比度,但要注意力度控制,避免过度磨损线路。

图像处理阶段推荐使用Photoshop专业软件,通过色阶调整强化铜膜与非铜膜区域的对比。处理后的图像应转为黑白二值图,保存为BMP格式时选择无损压缩。常见问题包括线条断裂或粘连,这需要通过手动修复工具仔细校正,确保每根走线都清晰连贯。

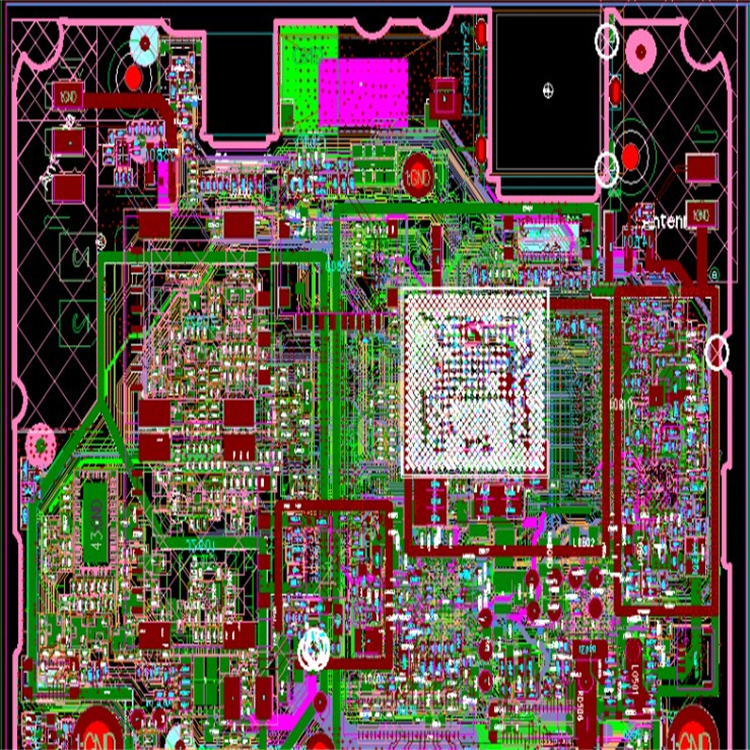

抄板软件转换与PCB绘制

将处理好的BMP图像导入抄板软件(如QuickPcb、Raster2Vector等),转换为EDA工具可识别的格式。在Protel或Altium Designer中导入转换后的文件后,首先检查不同层间焊盘和过孔的对齐精度,误差应控制在0.1mm以内。

绘制过程中建议分层操作:先完成顶层线路绘制,放置元件后再处理底层。丝印层信息需要单独处理,最后合并所有层数据。高级技巧包括使用网络表对比功能验证电路连通性,以及利用DRC检查工具排查间距违规等问题。

制板测试与品质验证

最终PCB文件交付制板厂前,必须输出1:1比例的激光胶片进行人工比对。将打印的透明胶片叠加在原板上,使用放大镜检查每个细节的一致性。新板制作完成后,按照原始BOM表精确焊接每个元件,特别注意极性元件的安装方向。

上电测试是验证抄板成功与否的决定性环节。建议先进行静态测试:测量各电源对地阻抗、检查时钟信号等基础参数;再进行动态功能测试,对比原板与新板的各项性能指标。发现差异时需要回溯检查扫描图像和绘制过程,常见问题包括线路开路、短路或元件参数不匹配等。

掌握这套PCB抄板技术体系,你将能够应对绝大多数电路板的复制需求。但需要提醒的是,抄板技术应当用于合法合规的用途,尊重原设计者的知识产权。这项技术真正的价值在于维修维护、教学研究和产品兼容性开发等正当领域。

全国服务热线

全国服务热线